Soldagem MIG

A soldagem por arco MIG/MAG com fio contínuo é um processo onde o calor é gerado por um arco entre o fusível e a peça de trabalho.

O arco atua tanto como eletrodo e como alimentador contínuo, uma vez que a passagem da corrente funde o eletrodo e alimenta continuamente a área de solda através da tocha. Para possibilitar a operação do arco elétrico e evitar contaminação do banho, é necessária uma atmosfera de proteção. Essa proteção pode ser fornecida por fluxo de gás da tocha (inerte – MIG ou ativo - MAG) ou diretamente pelo arame de solda, como é o caso também para eletrodos revestidos (soldagem sem gás de proteção).

Transferência por arco pulsado

Os geradores de solda com controle eletrônico permitem o uso de corrente modulada para o gerenciamento do processo de soldagem contínua por arame. Consequentemente, podem usar configurações especiais de onda que possibilitam uma transferência suave do metal, independentemente do calor fornecido ao banho e a contribuição térmica.

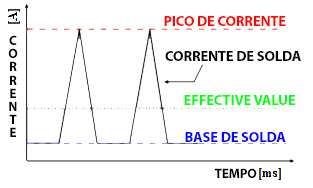

Em suas formas mais simples, a soldagem com arco pulsado fornece uma corrente caracterizada por um valor base, suficiente para manter o arco ativado, e outra corrente com um valor de pico, que derrete uma gota de solda. O aumento de calor é avaliado com base na corrente efetiva, que normalmente é registrada no instrumento, na máquina ou no grampo. Isso resulta na penetração do depósito diretamente ligado à corrente de pico. O último está associado à contribuição térmica, menor, calculada sobre a corrente efetiva.

A configuração de onda na Figura 1 representa a forma mais simples da soldagem com transferência por arco pulsado.

A soldagem por arco pulsado é muito utilizada na soldagem de chapas finas, especialmente em materiais particularmente sensíveis aos efeitos térmicos da soldagem (aços inoxidáveis, ligas não ferrosas), e também na soldagem de ligas leves, reduzindo o risco de inclusões devido ao pico de corrente e ultrapassa devido à redução da entrada de calor. Finalmente, a introdução recente de programas especiais para a execução da primeira passagem, para brasagem, para conter os fumos de soldagem e o ruído, para reduzir a ocorrência de porosidade durante a soldagem de alumínio.

PARÂMETROS DE SOLDAGEM

Metal de adição

A escolha do metal de adição determina 80% de uma boa solda. Ao longo dos anos, a qualidade do arame tem decaído, o que compromete o resultado final da solda. O cordão de solda torna-se muito escuro e contaminado por respingos difíceis de remover durante o processo de decapagem. A tonalidade do arame utilizado também influi na coloração do cordão de solda. A utilização de um arame escuro resultará em um cordão de solda escuro. Por estas razões, o processo de produção do arame desempenha um papel fundamental. Um arame de excelente qualidade é obtido através de um processo de trefilação, o acabamento acetinado, e um duplo processo de decapagem eletroquímica. O processo do acabamento acetinado é realizado para diminuir a resistência friccional do arame durante a passagem através do duto plástico durante a soldagem. Este acabamento substituiu o acabamento branco brilhante dos antigos arames para solda, que tinham uma resistência de fricção muito alta.

Um processo duplo de decapagem do arame apresenta um custo de produção 30% superior ao processo normal de trefilação. Muitas vezes, esta última fase é removida no processo de produção por razões econômicas, deixando resíduos de grãos e óleos lubrificantes resultantes do processo de trefilação. Durante a soldagem, há queima desses resíduos, escurecendo o cordão de solda. O processo de soldagem envolve a formação de silicatos ao longo do cordão, dificultando a decapagem eletroquímica.

Os silicatos são causados pela presença de silício na composição química do metal de adição. A quantidade máxima de silício permitida no arame é de 1%. O silício é inserido na lista de elementos de liga por conferir ao arame uma menor rigidez, alta capacidade de trabalho e aumentar a velocidade de trefilação. Os silicatos não podem ser removidos do cordão de solda, mas podem ser reduzidos durante a soldagem observando-se os seguintes cuidados:

- Utilizar arames com baixa porcentagem de silício

- Do tamanho do cordão de solda

- Utilizar corrente elétrica de baixo valor

Arames com alta porcentagem de silício aumentam a probabilidade de silicatos no cordão de solda. Essa probabilidade aumenta conforme o tamanho do grão do metal de solda. Existe um limite superior da corrente, quando a concentração de silicato torna-se muito elevada, agravando as propriedades do material soldado. O aumento da corrente é muitas vezes vinculado à ideia de aumento da produtividade, mas apenas leva a uma menor qualidade da soldagem e do produto acabado.

Gás de Proteção

O volume de gás expelido pela tocha é outro parâmetro importante durante a soldagem. Um fluxo de gás muito baixo não protege adequadamente o banho de solda. Um valor muito alto faz com que o ar reaja com o banho de solda, causando óxidos indesejados. A Figura 3 mostra um cordão de solda obtido com um fluxo de gás inadequado.

No passado se utilizava uma mistura com 2% de oxigênio. O resultado era um cordão muito escuro. A vantagem de utilizar oxigênio como gás ativo (tecnologia MAG) era manter o nível de carbono em soldagem de aços como 304L e 316L, deixando o cordão de solda enegrecido e difícil de decapar. Hoje, este modo foi substituído pelo uso de uma mistura à base de dióxido de carbono. Numerosos estudos confirmaram que um teor de dióxido de carbono inferior a 5% não altera a composição química do aço soldado. Com estas porcentagens de dióxido de carbono, a porcentagem de carbono no aço permanece inalterada. Além disso, o gás ativo tem uma baixa temperatura, produzindo soldas claras e homogêneas. As misturas especiais são feitas adicionando hidrogênio. Durante a soldagem, o hidrogênio se liga ao oxigênio, evitando a oxidação do cordão. A porcentagem máxima de hidrogênio é de 2% para evitar fragilização e reações químicas violentas durante a soldagem. O hidrogênio reduz a formação de silicatos, cria um banho de solda mais estável e facilita a remoção dos resíduos no cordão de solda. Estas misturas ternárias são adequadas às peças da máquina com espessura de 4,5 mm; acima disso, recomenda-se utilizar uma mistura binária, com resultados praticamente idênticos. A espessura ideal é entre 1-2 mm. A espessura das chapas afeta a soldagem; chapas mais espessas contêm mais silício que chapas mais finas.

Parâmetros elétricos

Quando a tensão é aumentada, a temperatura do banho de solda aumenta e reduz-se as chances de produzir respingos. Se a corrente for aumentada e o operador for suficientemente habilidoso para produzir a solda rapidamente, o resultado é impecável, porque o resfriamento do banho de fusão é mais rápido.

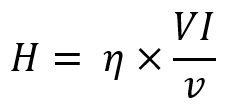

Desta forma, a entrada de calor H durante a soldagem:

- V é a tensão de arco (Volt)

- I é a corrente de arco (Ampere)

- ¿ é a eficiência da transferência de calor entre o arco e o banho de solda

- v é a taxa de alimentação da tocha

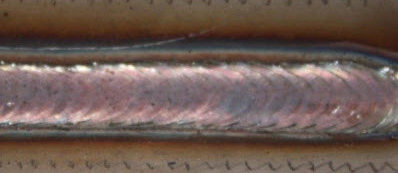

Assim, aumentando a velocidade do passe, a entrada de calor diminui. Na prática (Figura 4), o cordão de solda feito com maior velocidade é mais estreito, mais claro e apresenta menos inclusões.

Efeito da velocidade de soldagem no cordão de solda

Quando a velocidade de soldagem não é suficiente para reduzir a entrada de calor, o valor da corrente é reduzido. Para obter uma boa solda, é aconselhável aumentar a tensão para evitar respingos, e reduzir a corrente para diminuir a entrada de calor, a formação de silicatos e queimaduras como mostrado na Figura 5.

A partir da Figura 6, pode-se observar que utilizando o modo de arco pulsado e todos os parâmetros elétricos adequados, o cordão de solda torna-se mais homogêneo e leve.

Os sprays antirrespingo são utilizados com frequência para evitar a formação de respingos. Antirrespingos de baixa qualidade pioram a qualidade da solda porque contêm uma substância que causa uma reação de combustão durante a soldagem, especialmente no modo de arco pulsado. O uso de parâmetros elétricos incorretos e em desacordo com o fluxo de gás produz um cordão escuro, com muita escória e respingos, e levemente achatado (Figura 7).

À esquerda, temos um cordão obtido com solda MIG padrão, mais escuro, mais alto, com muitas projeções e inclusão de óxido. À direita temos um cordão de solda com arco pulsado.

Estes problemas são acentuados à medida que a distância das bordas é reduzida. Para larguras maiores, as abas são soldadas no modo arco de pulverização (alta corrente MIG), cuidando que a taxa de alimentação seja alta, de modo a fornecer a entrada de calor adequada e reduzindo as projeções, pois este modo atinge um valor de corrente de 220-230 amperes. Normalmente, é indicado para sistemas automáticos, para prevenir os problemas descritos acima.

Ângulo da tocha

Uma soldagem realizada de forma inadequada pode gerar um cordão "colado". Neste caso, o cordão derrete parcialmente o metal base e paira acima da borda da solda. Caso a peça seja submetida a uma ação mecânica, o cordão de solda pode ser destruído, causando a disjunção das duas bordas. Um cordão de solda entre duas chapas perpendiculares deve ter uma forma triangular com ângulos de 45º. Em soldas MIG / MAG / TIG, o ângulo da tocha em relação à direção de deslocação tem influência significativa na forma do banho de solda e no nível de penetração que pode ser alcançado (Figura 9).

Figure 9: Ângulo da tocha

À velocidade constante, inclinando a tocha, o cordão de solda torna-se mais homogêneo e limpo. Em contrapartida, segurando a tocha perpendicular à peça de trabalho, o cordão fica mais escuro, com área de descoloração maior.

Existem duas formas de posicionamento da tocha (Figura 9). Quando a tocha é colocada na direção oposta à direção de soldagem (técnica puxando), a energia do arco é concentrada no banho de fusão e produz maior penetração, arco mais estável e menos respingos, embora a visibilidade do banho seja dificultada; a profundidade máxima do banho geralmente é em torno de 25º (soldagem plana).

Quando a tocha é orientada na direção do avanço (técnica empurrando), obtém um banho de fusão mais côncavo, com menor penetração e diluição; neste caso, o banho é bem visível e mais frio, portanto, mais controlável.

Em aplicações manuais, é preferível a técnica empurrando com ângulos entre 5° e 15 °, para menor risco de defeitos operacionais. No entanto, esta técnica não pode ser usada com arames de solda que produzem escórias, que ao interpor entre as soldas do banho de eletrodo, causaria a extinção do arco. O ângulo da tocha também permite eliminar a impureza residual do metal de base antes do banho de fusão alcançar a área afetada. Desta forma, os resíduos não são incorporados à própria solda. A aparência clara do cordão de solda no modo MIG / MAG só ocorre quando, para dado parâmetro correto, a solda está em um ângulo interno. Nessa situação, o gás protetor não está disperso, mas permanece concentrado na área desejada.