Pulido electroquímico

El pulido electroquímico crea una superficie similar a un espejo en metales opacos mediante la eliminación selectiva de partículas específicas de la superficie exterior de la pieza de trabajo. Cuando se aplica una corriente eléctrica (DC), los iones en la superficie del metal se oxidan y se disuelven, dejando una superficie reflectante.

Nuestros sistemas SURFOX permiten a los usuarios lograr la eliminación selectiva deseada. Tecnología de inversor de potencia integrada en nuestros sistemas SURFOX para una regulación precisa de la corriente eléctrica que garantiza un rendimiento óptimo y una seguridad completa.

PULIDO ELECTROQUÍMICO: ASPECTOS TÉCNICOS

El pulido electroquímico es el proceso preferido para el acabado de objetos pequeños y aquellos con formas irregulares y complejas. El pulido de superficies metálicas anódicamente produce resultados que serían imposibles con la limpieza mecánica.

El pulido electroquímico puede usarse para preparar superficies metálicas para un acabado posterior. El proceso de "grabado brillante" crea una estructura de cristal con carga positiva. Este enrejado cristalino es un excelente anclaje para los depósitos, por lo que el metal es ideal para la soldadura.

Como todos los procesos anódicos, el electropulido está estrechamente relacionado con la estructura basada en metal. Los defectos e impurezas en el metal pueden provocar manchas, hoyuelos y almohadillas después del pulido electroquímico.

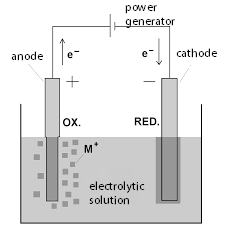

La celda electrolítica que se muestra en la Figura 1 ilustra cómo se produce el proceso de electropulido. La pieza de metal que se está tratando, el ánodo, se coloca en la solución. El cátodo puede ser un metal como plomo o cobre. La disolución anódica selectiva se produce sobre la superficie de acero inoxidable cuando una corriente eléctrica pasa a través de la solución electrolítica, haciéndola progresivamente más suave. Las variables que rigen el proceso de pulido electroquímico son:

- Densidad actual

- Voltaje

- Tipo de solución electrolítica

- Temperatura

- Agitación del líquido (cuando está en un baño)

- Material catódico

- Tamaño y forma de los electrodos

- Distancia entre el ánodo y el cátodo

- Arreglo de las piezas

Todas estas variables afectan la durabilidad y el aspecto de la superficie de acero. Por ejemplo, la temperatura debe mantenerse constante y la agitación no debe causar calentamiento local.

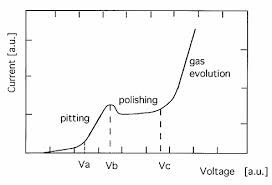

Para lograr un pulido electroquímico correcto, los parámetros eléctricos deben coincidir en el rango Vc-Vb. (Vea la Figura 2) Los valores de tensión más bajos generan una corrosión anódica, después de lo cual las piezas típicamente se vuelven opacas y se corroen. Cuando se generan valores superiores a Vc, las sustancias gaseosas pueden alterar el proceso de disolución y causar un ataque irregular en la superficie del metal. La curva en cuestión cambia dependiendo de la resistividad de la solución electrolítica.

Fig. 2 Tensión de corriente durante el proceso de pulido electroquímico

SURFOX Y SU TECNOLOGÍA INVERSORA

Los operadores logran resultados óptimos cuando mantienen relaciones bien definidas de densidad de corriente y voltaje. Nuestras máquinas SURFOX incluyen tecnología de inversor que define las relaciones, lo que permite controlar los parámetros eléctricos y aumentar la eficiencia eléctrica y la fiabilidad del proceso.

Todo el proceso de pulido electroquímico generalmente implica la eliminación de 0.5 - 2 micras de metal dependiendo de la condición de la superficie.

El pulido electroquímico se utiliza para garantizar una combinación ideal de belleza estética y valores muy altos de pasivación. Después de que el acero inoxidable es electropulido, el cromo puro cubre la superficie del metal, dejándolo libre de impurezas y muy suave. El cromo se une con el oxígeno presente en el ambiente, creando una capa "pasiva" que ralentiza considerablemente el proceso de corrosión.

El grosor de la capa pasiva varía mucho según el tipo de microestructura. El grosor de la muestra pulida mecánicamente (1) es menor que la de la muestra electropulida (2) porque el pulido mecánico contamina el metal con partículas extrañas (residuos abrasivos e impurezas). Estas impurezas evitan la creación de una capa uniforme de óxido de cromo.